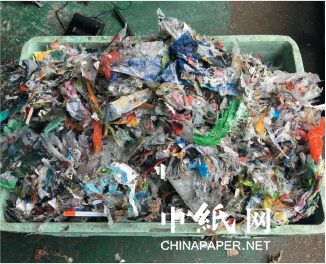

如何更有效地处理碎浆机废料和污泥废料一直是造纸行业关注的问题。如图1所示,碎浆机废料通常是塑料和其他不可回收材料的混合物,非常潮湿且难以处理,经常被送往第三方废物管理公司进行焚烧。但是焚烧的过程效率低下、成本高,并且会产生大量的温室气体。

图1碎浆机废料

通常情况下,碎浆机废渣和造纸污泥水分含量较高,尽管已经在现场进行了部分脱水,但仍会在高水分含量(可能为60%或更多)的情况下进行焚烧,这便要求使用大量额外的化石燃料用于辅助燃烧,产生的废气对周围环境的影响很大。那么如何在降低造纸成本的同时使废渣处理的过程变得环保呢?

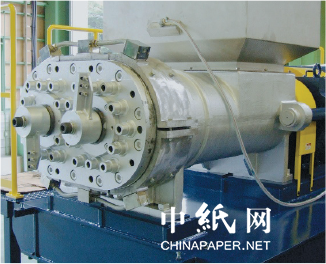

近期,日本机械企业Oguma针对工厂废物回收需求推出了一款新型造粒机(图2)。使用造粒机避免了废物的直接焚烧,甚至可以将最差等级的废物压缩、合并和脱水,制成固体燃料颗粒,用作锅炉系统的进料。这款设备首先在日本市场进行了测试,为工厂提供了一种极具成本效益的废物处理方法,这也是未来废物回收利用的前进方向之一。

图2 Oguma造粒机

Oguma成立于1951年,以生产回收燃料机械而闻名,此次推出的造粒机可以整合碎浆机污泥,并对污泥进行脱水处理,从而形成可用于垃圾衍生燃料(RDF)的可处理颗粒,从而节省能源并降低处理成本。这一概念将使工厂能够以低成本和环保的方式处理所有以前不可回收的废物。

Oguma造粒机的研发历时三年,为制浆造纸流程提供了一个强大、低维护的解决方案。这款设备易于安装调试,带有集成料斗的不锈钢结构,吞吐量高并有助于轻松去除废水。

工作过程中,造粒机通过压缩废料排出多余的水分。该设备由两个旋转螺杆系统组成,将废料引导到压缩区,然后多余的水分通过下面的通风口排出(图3)。

图3造粒机脱水区

在短暂的压缩和脱水过程中,淀粉和塑料成分融合并结成固体颗粒(图4),随后颗粒从喷嘴中喷出,收集之后将它们运输储存或立即用作锅炉燃料。设备脱水性能强,颗粒出料时原料的原始含水量(加工前一般为60%左右)已脱水固化降至了30%左右。

图4生成的固体颗粒

由于摩擦,排出后的固体物质仍然保持较高温度(约70℃),因此可以通过利用该余热进行自然干燥,从而进一步降低固体颗粒的水分含量,使其进一步降至30%以下。通过降低含水量,进一步降低了运输成本,且提高了燃烧效率。

在具体应用中,公司较为典型的SS-10型号造粒机吞吐量为4.8 t/d,并且有一系列功率选项,几乎可以满足各种型号的纸机需求。

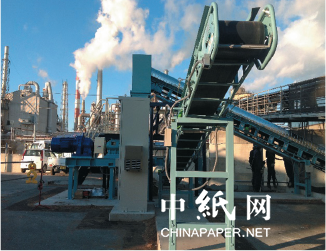

此前,一家大型日本造纸公司具有一条12,000 t/m产能的造纸生产线,为了高效处理碎浆机和筛选废物,这家工厂于2010年首次购买了一台机器,利用其废物生产固体燃料。然而,该装置经常出现问题,无法实现固体燃料的稳定生产,维修成本逐年增加。2017年,该厂决定采用Oguma造粒机取代原有设备,经过多年使用,证明Oguma造粒机的设计和使用都达到了纸厂的要求(图5)。

图5某大型日本造纸企业安装使用Oguma造粒机

对此,工厂发言人说道:“我们原来使用的废物处理设备有一个单独的加热系统,但Oguma造粒机不需要这样的系统。此外,造粒机的产量更高,而干燥系统的运行成本保持不变,节能效益良好。”

此外,安装之后,该工厂的能源成本降低了约50%。尽管造粒机的产量很高,但维护成本却较低,每运行2,000 h后才需要进行一次一般维护,减少了停机时间。

责任编辑:一一

苏公网安备 32010202010716号

苏公网安备 32010202010716号